چرخه ی عمر بلبرینگ

بررسی عوامل موثر در عمر بلبرینگ و چرخه ی عمر انواع بیرینگ از مرحله ی خرید تا سوار کردن و پیاده کردن آن از روی دستگاه:

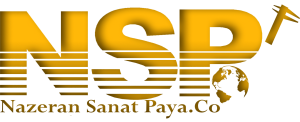

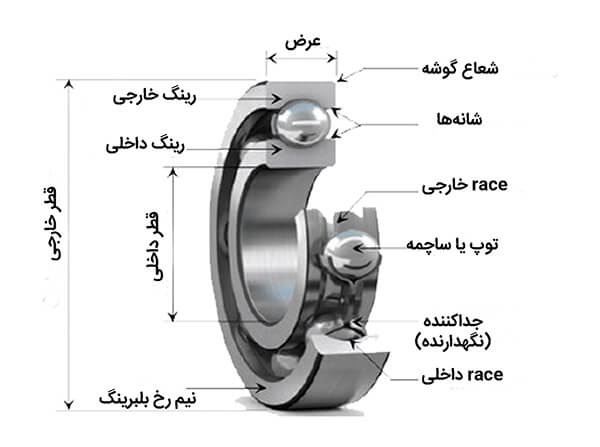

همه ی صنایع چه کوچک و چه بزرگ مصرف کننده ی بیرینگ های غلتشی (rolling bearing) در انواع متداول و پر مصرف آن مثل: بلبرینگ، رولبرینگ سوزنی، رولبرینگ استوانه ای و رولبرینگ مخروطی هستند. بیرینگ ها از حساسیت و ظرافت بسیار بالایی چه در ساخت و چه در استفاده برخوردارند و بدین لحاظ نیز بسیار آسیب پذیرند. هنر طراحان و سازندگان معتبر ماشین آلات استفاده از بیرینگ هایی است که در شرایط سرعت، بار و دمای کار دستگاه از قابلیت اطمینان بالایی برخوردار باشند. به عبارت دیگر عمر بلبرینگ به حداکثر طول خود در شرایط کار دستگاه برسد.

طول عمر بلبرینگ گرچه بصورت تئوریک و در شرایط ایده آل می تواند نامحدود فرض شود اما در شرایط واقعی محدود بوده و نیاز به تعویض پیدا میکند. هنر و وظیفه ی صاحبان ماشین آلات و افراد مسئول نگهداری و تعمیرات واحدهای صنعتی باید مراقبت صحیح از بیرینگ ها باشد تا از حداکثر عمر آنها در شرایط کار دستگاه و ماشین استفاده شود.

در چرخه ی عمر بلبرینگ مراحل مهمی قابل شناسایی هستند که هر کدام تاثیر به سزایی در طول عمر آن دارند. این مراحل عبارتند از: نصب (سوار کردن و روانکاری اولیه)، همراستا سازی، روانکاری مجدد، مراقبت وضعیت و در آوردن (تعویض).

برای طولانی کردن چرخه ی عمر بلبرینگ یا به عبارتی دیگر استفاده از حداکثر طول عمر بلبرینگ، بکارگیری تجهیزات مناسب در کنار ارتقاء سطح فنی افراد درگیر با آن همراه با آموزش، الزامی است. طولانی کردن چرخه ی عمر بلبرینگ موجب کاهش توقفات، کاهش تعمیرات، کاهش هزینه ها، افزایش تولید و افزایش درآمد و سود می شود. در ادامه به توضیح مختصر هر کدام از مراحل در چرخه ی عمر بلبرینگ میپردازیم:

خرید بلبرینگ

بلبرینگ را باید از سازندگان معتبر انتخاب و از تامین کنندگان یا فروشندگان دارای صلاحیت خریداری کرد. خریدار بلبرینگ باید این موارد را در نظر داشته باشد:

- کیفیت و طول عمر بلبرینگ علت اصلی تفاوت قیمت در بلبرینگ های از یک نوع و با مارک های مختلف است. با خرید بلبرینگ ارزان قیمت نباید توقع طول عمر زیاد از آن داشت.

- بیرینگ ساخت سازندگان معتبر دارای تاریخ ساخت است و باید دقت کرد که بلبرینگ تازه خریداری شود. بیرینگ هرچه کهنه تر باشد احتمال زنگ زدگی و همچنین ضربه خوردگی اجزاء آن حین انبارش و جابجایی های مکرر وجود دارد لذا طول عمر آن بسیار کم خواهد بود.

- متاسفانه بازار بیرینگ های فاقد اصالت و اصطلاحاً تقلبی در کشور بسیار داغ است و خرید اینگونه بیرینگ ها از فروشندگان غیر معتبر نیز هر روز افزایش یافته است؛ بهترین روش خرید بیرینگ تنظیم لیست خرید سالانه و عقد قرارداد با تامین کننده معتبر است.

- بلبرینگ را باید در لفاف سالم دارای ماده محافظت کننده و بسته بندی سالم و شماره فنی صحیح خریداری و تحویل گرفت و با احتیاط حمل و تا زمان مصرف انبارش کردو مسئولان انبار یا سایرین نیز نباید اجازه ی باز کردن بسته بندی و لفاف بلبرینگ را داشته باشند.

سوار کردن (نصب) و روانکاری اولیه

مرحله ای است که برای اکثر مسئولان فنی صنایع تنها مرحله ی موجود، مورد توجه و قابل اهمیت است. اما از نگاه اصولی تنها یکی از مراحل اصلی و موثر در عمر بلبرینگ است. نکات مهم در این مرحله عبارتند از:

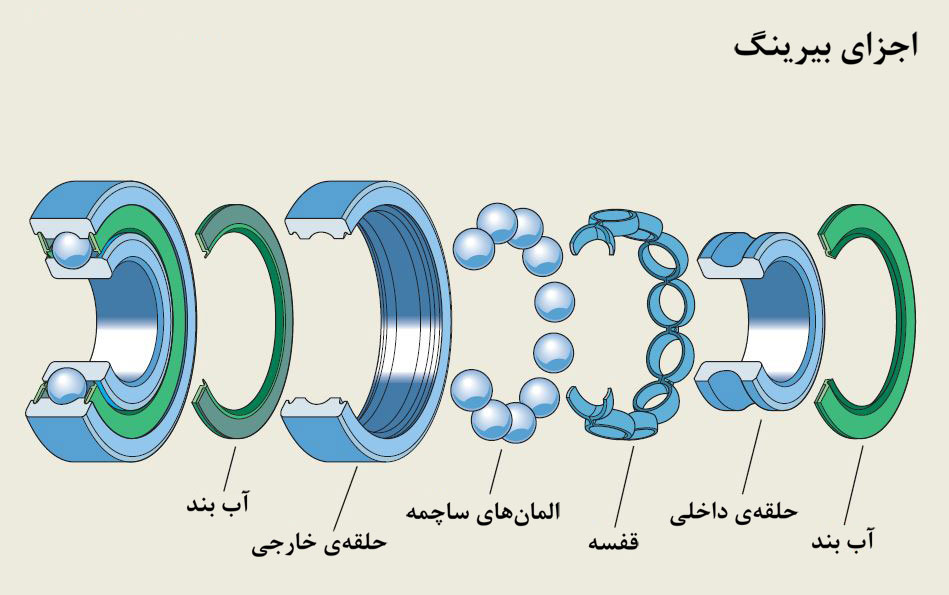

- محل نشیمن بیرینگ روی محور و درون هوزینگ باید قبل از شروع عملیات نصب مورد بازرسی دقیق قرار گیرد. بازرسی های متداول عبارتند از : کنترل تلرانس انطباقی قطر شفت و هوزینگ با قطر داخلی و خارجی بلبرینگ، صاف بودن محور، گرد بودن محور و هوزینگ. عملیات نصب باید پس از اطمینان از شرایط مناسب وضعیت محور و هوزینگ آغاز شود.

- محیط کارگاه یا اتاق محل نصب بیرینگ باید بسیار تمیز باشد. هر گونه آلودگی مثل غبار هوا، وجود پلیسه و براده ناشی از عملیات سنگ زنی و جوشکاری، میز کار و ابزار آلوده، گریس آلوده و همچنین دستهای آلوده همگی موجب ورود آلودگی به درون بیرینگ و کاهش عمر بلبرینگ خواهد شد.

- بلبرینگ را باید فقط در هنگام شروع نصب از بسته بندی و لفاف خود خارج کرد.

- بسته به نوع و اندازه ی بلبرینگ باید یکی از سه روش: سرد (مکانیکی)، گرم و هیدرولیک را انتخاب کرده و ابزارهای اصولی هر روش را بکار برد. روش مکانیکی برای بیرینگ های تا حداکثر قطر خارجی ۱۰۰ میلیمتر توصیه می شود. ضربه زدن نادرست به بلبرینگ به منظور نصب و همچنین داغ کردن آن بیشتر از ۱۲۰ درجه ی سانتیگراد در روغن آلوده، از روش های متداول در صنعت کشور است که بیشترین آسیب ها را به بیرینگ و ماشین آلات وارد می کند.

- رعایت لقی مناسب بعد از نصب داخل اجزاء بیرینگ در نحوه ی کارکرد و طول عمر بلبرینگ بسیار حائز اهمیت است. مقدار لقی را باید با توجه به نوع و مشخصات بیرینگ از جداول فنی سازندگان برداشت کرد. بطور کلی لقی باقیمانده بعد از نصب برای انواع بلبرینگ ها (غیر از نوع خود تنظیم شونده) و همچنین رولبرینگ های مخروطی در حد صفر و برای رولبرینگ های استوانه ای و کروی با در نظر گرفتن دمای کارکرد، در حد صدم میلیمتر است و باید عدد صحیح مطابق جداول راهنمای سازنده انتخاب و در بیرینگ ها رعایت شود (با اندازه گیری)

- لازم است بیرینگ بعد از نصب و قرار گرفتن در محل خود روی شفت و هوزینگ بلافاصله با گریس مناسب و تمیز کاملاً پر شود.

همراستا سازی بلبرینگ با دستگاه

پس از نصب بلبرینگ و قبل از راه اندازی دستگاه یا ماشین، محور ماشین متحرک باید با محور دستگاه یا ماشین محرک که به یکدیگر کوپله می شوند در حد مجاز همراستا گردند. سه روش متداول همراستا سازی عبارتند از:

- چشمی

- ساعت اندازه گیری

- همراستا سازی لیزری

از آنجا که در اکثر صنایع کشور به علت فقدان افراد متخصص و تجهیزات مناسب، همراستا سازی چشمی که با خطای بسیار زیاد همراه است بکار گرفته می شود همواره معایب و مشکلات عمده ی زیر راشاهد هستیم:

- اعمال بار غیر یکنواخت و بیش از حد به بیرینگ های در دو طرف کوپلینگ و فرسایش بسیار سریع آنها

- افزایش اصطکاک و به طبع آن دمای کار دستگاه ها و اتلاف انرژی (مصرف بیش از حد برق تا ۱۵%)

- ایجاد یا افزایش ارتعاش دستگاه ها و تسریع خرابی ها به سایر اجزای ماشین

بهترین روش همراستا سازی که بالاترین سرعت و دقت را در پی دارد و کمک بزسایی در بالا بردن عمر بلبرینگ می کند روش همراستاسازی لیزری است. پس از اطمینان از همراستا بودن محور دستگاه محرک با دستگاه متحرک در حد مجاز، می توان با خیال راحت دستگاه ها را وارد مدار کرد. سازنده ی هر دستگاه مکلف به تعیین حد مجاز عدم همراستایی دستگاه خود است.

روانکاری مجدد بیرینگ

کار کردن و سالم ماندن بلبرینگ در گرو وجود روانکار در تمام لحظات و ایجاد فیلم روغن در بین سطوح در حال تماس آن است. ضخامت فیلم روغن در بیرینگ ها بین ۰٫۱ تا حداگثر ۱ میکرون مناسب است که با ویسکوزیته روغن بین ۱۰۰ تا ۴۰۰ سنتی استوک در دمای ۴۰ درجه ی سانتیگراد قابل ایجاد است. از بین رفتن فیلم روغن به هر علت و برای کسری از ثانیه آسیب دیدگی جدی و کاهش شدید طول عمر بلبرینگ را در پی دارد. گریس که ۹۰% حجم آن را روغن تشکیل می دهد از روانکارهایی است که در انواع مختلف تولید شدهو در ۹۵% از ماشین آلات در صنعت برای روانکاری بیرینگ ها مورد استفاده قرار میگیرد.

روانکاری (گریسکاری) صحیح بلبرینگ ها را سه عامل رقم می زند:

- اعمال گریس مناسب و تمیز

- فاصله زمانی مناسب بین دو گریس کاری

- مقدار دقیق گریس اعمالی در هر بار گریس کاری مجدد

در صورت نبود توصیه سازنده دستگاه از مقدار گریس در هر بار گریس کاری مجدد، از روابط زیر می توان استفاده کرد:

(Gp بر حسب گرم، D قطر خارجی بیرینگ به میلیمتر و B عرض بیرینگ به میلیمتر است)

Gp=0,005DB در صورتی که گریس از یک طرف بیرینگ وارد شود

Gp=0,002DB در صورتی که گریس از وسط رینگ خارجی بیرینگ وارد شود

پر کردن (اشباع نمودن) محل بیرینگ در ماشین آلات تصور غلطی است که همواره بر گریسکاری در صنعت کشور حاکم است.افزایش اصطکاک در اثر گریس اضافی موجب افزایش دمای گریس و بیرینگ شده و در نتیجه ی آن ویسکوزیته و ضخامت فیلم روغن در نقاط تماس بیرینگ در حال کار کاهش یافته و سایش و کاهش طول عمر بلبرینگ را موجب می شود.

مراقبت وضعیت بیرینگ

بازرسی منظم و آگاهی از وضعیت بلبرینگ در حال کار که با بکار بستن مراقبت وضعیت اولیه (basic condition monitoring) و اندازه گیری درجه حرارت، صدا (نویز) و ارتعاش صورت می گیرد، از اهمیت ویژه ای برخوردار است. این اندازه گیری های منظم و بررسی های روی آن، به تشخیص روند خرابی کمک کرده و با اقدامات به موقع از ادامه ی خرابی ها و توقفات ناخواسته ماشین آلات جلوگیری می نماید. ضمناً این امکان را فراهم می کند تا توقف ماشین در زمان مناسبی برنامه ریزی گردد که نتیجه ی آن افزایش در بازدهی و تولید کارخانه خواهد بود.

پیاده کردن (درآوردن) بیرینگ از روی دستگاه

به هر حال عمر بلبرینگ پایان خواهد یافت و باید تعویض شود. اگرچه نمی شود از بلبرینگ معیوب مجدداً استفاده کرد ولی درآوردن صحیح آن حداقل از جهت ایمنی افراد اهمیت بسزایی دارد. به علاوه بکارگیری ابزار و تجهیزات مناسب در آوردن، از وارد کردن خسارت به اجزای دیگر ماشین مانند محور و هوزینگ جلوگیری میکند. در برخی مواقع نیاز به این است که برای تعویض دنده یا اجزای دیگر، بیرینگ سالمی را که در جلوی آن قرار دارد موقتاً خارج کرد. در این صورت بلبرینگ باید با دقت زیاد و با بکارگیری روش ها و ابزار صحیح درآورده شود تا از آسیب دیدن آن جهت استفاده ی مجدد جلوگیری گردد. توصیه می شود پس از درآوردن بلبرینگ اگر خرابی آن زودرس بود، بلبرینگ مورد بازرسی قرار گیرد تا پس از مشخص شدن علل خرابی، اقدامات اصلاحی و پیشگیرانه برای اجتناب از خرابی های آینده صورت گیرد.

این مراحال مهم در چرخه ی عمر بلبرینگ باید همگی مورد توجه قرار گیرند زیرا که هر کدام نقش مهم و بسزایی در رسیدن به حداکثر طول عمر بلبرینگ دارند. قطعاً بدون آموزش و بکارگیری روش های نگهداری صحیح و ابزار آلات مناسب نمی توان به این مهم دست یافت.

لورم ایپسوم متن ساختگی با تولید سادگی نامفهوم از صنعت چاپ و با استفاده از طراحان گرافیک است. چاپگرها و متون بلکه روزنامه و مجله در ستون و سطرآنچنان که لازم است و برای شرایط فعلی تکنولوژی مورد نیاز و کاربردهای متنوع با هدف بهبود ابزارهای کاربردی می باشد. کتابهای زیادی در شصت و سه درصد گذشته، حال و آینده شناخت فراوان جامعه و متخصصان را می طلبد تا با نرم افزارها شناخت بیشتری را برای طراحان رایانه ای علی الخصوص طراحان خلاقی و فرهنگ پیشرو در زبان فارسی ایجاد کرد. در این صورت می توان امید داشت که تمام و دشواری موجود در ارائه راهکارها و شرایط سخت تایپ به پایان رسد وزمان مورد نیاز شامل حروفچینی دستاوردهای اصلی و جوابگوی سوالات پیوسته اهل دنیای موجود طراحی اساسا مورد استفاده قرار گیرد

بسیار آموزنده بود ممنونم موفق باشید

و لطفا درمورد بیرینگ مطالب بیشتری بزارید

متشکرم

It was great, useful content

*ali

چشم حتما

*nazi

thank you